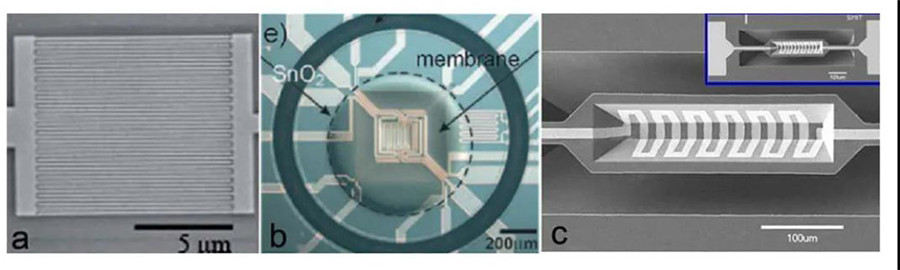

MEMS(Micro-Electromechanical System)는 마이크로 구조, 마이크로 센서, 마이크로 액츄에이터, 신호 처리 및 제어 회로를 통합하고 배치로 제조할 수 있는 마이크로 장치 또는 시스템을 말합니다. 첫째, MEMS 기술로 준비된 interdigital 전극 기판은 마이크로 나노 규모의 전극 간격을 가지고있어 신호 대 잡음비를 크게 향상시키고 감지 한계를 줄이며 몇 초 만에 빠른 응답을 촉진 할 수 있습니다. 둘째, MEMS 기술을 기반으로 한 미세 전극 기판 히터는 밀리와트 수준의 낮은 가열 전력 소비와 밀리초 수준의 온도 상승률을 달성할 수 있어 실제 현장에서 센서를 적용하는 데 도움이 됩니다. MEMS 기술을 기반으로 센서의 크기를 크게 줄일 수 있어 센서 어레이 아키텍처와 센서의 네트워크 모니터링에 도움이 됩니다.

MEMS 기판 생산 공정은 현재 비교적 성숙하고 센서의 차이점은 주로 원자층 증착 방법, 전기 도금 방법, 열 산화 방법, 습식 에칭 방법, 마그네트론 스퍼터링 방법을 포함하여 주로 민감한 재료와 기판의 통합 방법입니다. 및 스크린 인쇄 방법 기다립니다.

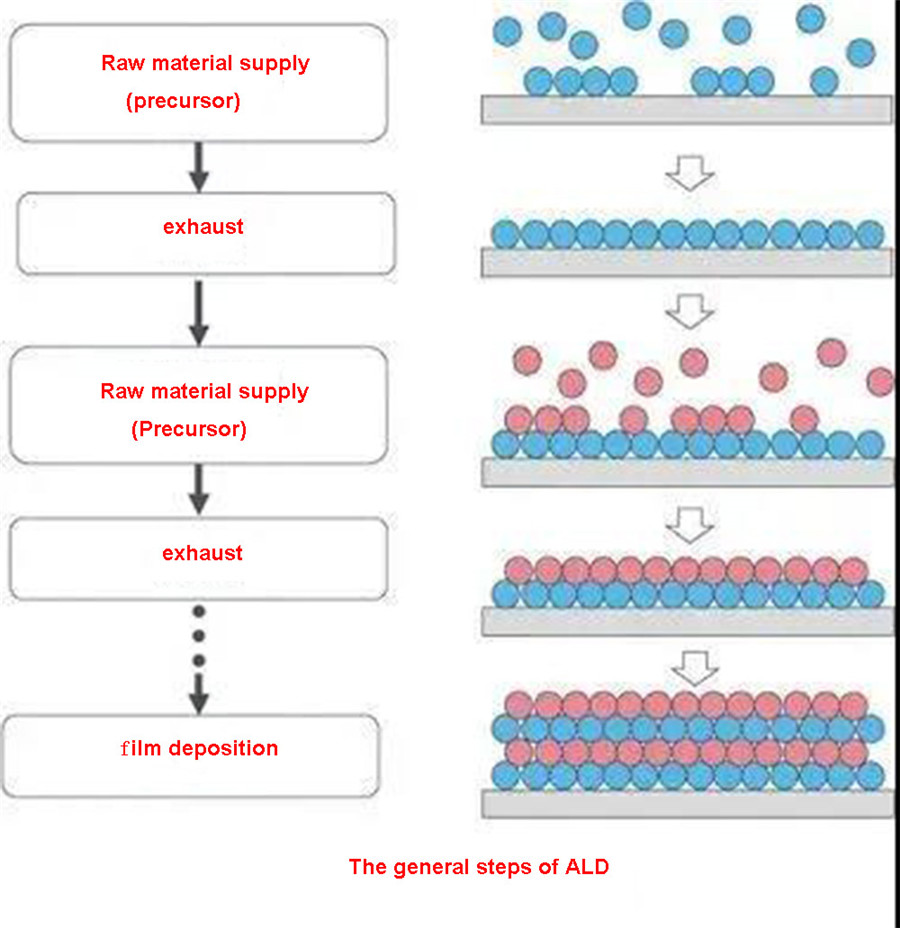

(1) 원자층 증착법

ALD(Atomic Layer Deposition)는 반응기에 기상 전구체를 반복적으로 통과시켜 기판에 증착막을 형성하는 방법이다. 매번 투입되는 전구체는 기판 표면에 증착되어 표면 반응과 함께 박막이 형성된다. 세척과 증착을 반복하면 원하는 두께의 박막이 생성됩니다. 원자층 증착에 의해 성장된 대부분의 금속 산화물 필름과 코어-쉘 구조는 감지 응용 분야에 사용할 수 있습니다. 이 방법을 채택함으로써, 성막 재료가 통과할 수 있는 간극이 있는 한, 막 두께를 나노미터 수준으로 제어할 수 있다. 공정 중에 균일한 막이 형성됩니다.

(2) 전기도금법

전기 도금은 전기 분해 원리를 사용하여 일부 금속의 표면에 다른 금속 또는 합금의 다른 층을 도금하는 과정입니다. 전기 도금 공정에서 도금 금속은 양극으로 사용되며 대상 장치는 음극으로 사용됩니다. 도금 금속의 양이온은 도금 피도금물의 표면에서 환원되어 도금층을 형성합니다. 전기도금 기술의 주요 장점은 매우 저렴한 필름 준비 기술입니다. 또한 전기 도금 기술은 합금, 센티미터 수준의 두꺼운 필름 및 복잡한 패턴을 준비하는 데 사용할 수 있으며 전기 도금된 필름은 응력 특성이 좋습니다. 전기도금 기술은 자체 증착 원리에 의해 제한되며 일반적으로 기판에 얇은 금속 층이 시드(소위 시드)로 필요하므로 기판의 유형이 어느 정도 제한됩니다.

(3) 열산화법

열산화 방법의 주요 공정: (1) 산화제(O2/H20)가 기체 형태로 실리콘 웨이퍼의 표면에 도달합니다. (2) 산화제는 고체 매질(SiO2)에서 Si로 확산된다. (3) 산화제는 Si와 반응한다. 열산화법으로 제조한 필름은 다른 방법으로 제조한 필름보다 밀도가 높다. 열 산화는 건식 산화와 습식 산화로 나눌 수 있습니다. 반응온도는 900~1200°C이다. 건식 산화로 얻은 필름은 습식 산화보다 조밀합니다.

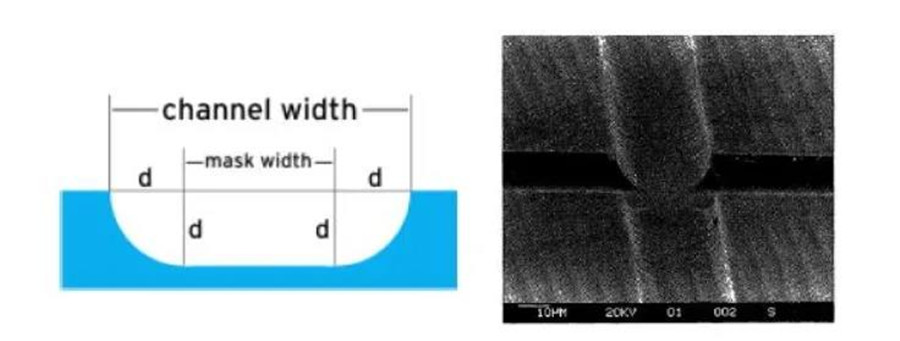

(4) 습식 에칭 방법

Wet Etching은 템플릿과 다른 식각제를 통해 재료의 표면에 규칙적인 지형을 생성하는 것입니다. 다른 등방성 에칭제는 다른 지형을 에칭할 수 있습니다. 다양한 3차원 실리콘 나노구조는 나노와이어, 나노기둥 및 나노콘, 센서, 수직 트랜지스터 등과 같은 습식 에칭에 의해 생성될 수 있다. 실제로 이러한 구조의 대부분은 반응성 이온 에칭(RIE)에 의해 만들어지며, 처리 비용, 낮은 플럭스 및 높은 불소 오염. 이론적으로 습식 등방성 에칭은 명확하고 제어 가능한 특성을 갖지만 실제 응용에서는 잘 구현되지 않았습니다. 그 이유는 화학적 에천트가 하부 기판을 모든 방향에서 균일하게 부식시키기 때문입니다.

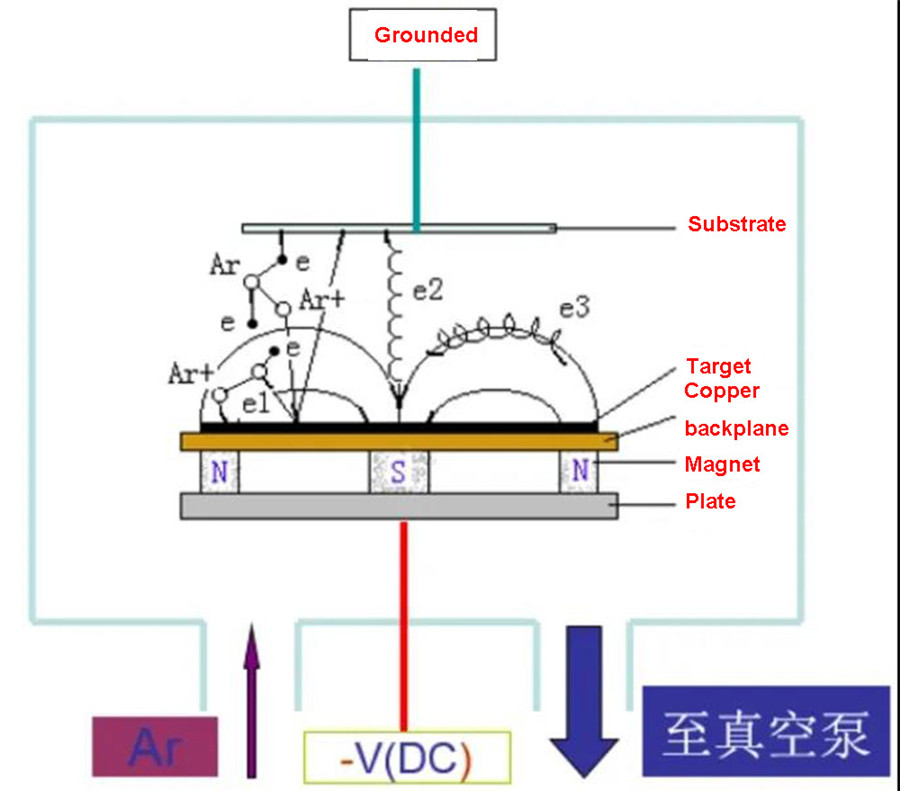

(5) 마그네트론 스퍼터링법

스퍼터링의 원리는 타겟 표면에 고에너지 입자를 충돌시켜 타겟 표면의 원자나 분자를 공격하고 자기장과 전기장의 제어하에 기판을 타격하여 박막을 증착하는 것이다. 마그네트론 스퍼터링은 PVD(Physical Vapor Deposition)의 일종으로 금속, 반도체, 절연체 등 다양한 물질의 박막을 제조하는 데 널리 사용됩니다. 이 방법은 조작이 간단하고 제어가 용이하며 접착력이 강하고 코팅 면적이 넓은 장점이 있습니다. 1970년대에 처음 개발된 이후 마그네트론 스퍼터링 기술은 장식, 반도체 및 제조 분야의 산업 응용 분야에 점차적으로 적용되었습니다. 현재, 마그네트론 스퍼터링은 진공 증착 분야에서 가장 널리 사용되고 발전하는 기술 중 하나가 되었습니다. 다른 스퍼터링 기술과 비교할 때 마그네트론 스퍼터링은 낮은 압력과 비교적 높은 증착 속도에서 작동할 수 있을 뿐만 아니라 입자가 적은 조밀한 필름을 합성하는 데 사용할 수 있습니다.

지금까지 스퍼터링된 MOS 필름을 기반으로 하는 MEMS 센서의 몇 가지 예가 있습니다. 여기에는 미세기계 WO3 센서 및 p-n 이종 접합을 포함하는 감지 필름이 포함됩니다. SnO2-NiO 필름은 실온에서 H2S에 높은 감도를 가지고 있습니다. 그러나 대부분의 스퍼터링된 필름의 감도는 기존의 화학적으로 합성된 나노구조 MOS 재료의 감도보다 훨씬 낮습니다. 비정질 및 고밀도 구조가 민감한 물질과 주변 가스 간의 상호 작용을 제한하기 때문입니다.

(6) 스크린 인쇄 방식

스크린 인쇄 기술의 발전은 매우 긴 역사를 가지고 있습니다. 잉크를 층별로 사용하여 단단한 재료를 오버레이하고 스크린 프레임이나 금형을 사용하여 그래픽을 변경하는 후막 기술입니다. 저비용 및 고효율로 인해 대량 생산 및 기타 이점이 광고 제작, 포스터 인쇄, 공정 생산 분야에서 널리 사용되며 스크린 인쇄 기술을 사용하여 센서를 준비하는 것이 중요한 이정표가되었습니다. 기존의 막대형 전극에 비해 스크린 인쇄 전극은 크기가 작아 다양한 휴대용 테스트 시스템에 통합할 수 있으며 샘플링 및 운송과 같은 작업을 피하면서 환경에서 감지할 대상을 직접 접촉 및 감지할 수 있습니다. 스크린 인쇄 전극의 준비 과정은 주로 그래픽 디자인, 템플릿 형성, 재료 전처리, 인쇄 및 전극 건조를 포함한 다음 작업 절차로 구성됩니다. 전극은 일반적으로 스크린 프린터를 사용하여 반자동으로 인쇄하거나 수동으로 인쇄합니다.